Tworzywa polimerowe w pojazdach

1 Października 2015Materiały polimerowe w ostatnim stuleciu zdominowały wiele gałęzi przemysłu, w tym branżę samochodową, niosąc ze sobą jednocześnie wiele zagrożeń podczas pożarów.

O popularności tworzyw polimerowych z pewnością zadecydował stosunkowo niski koszt wytworzenia oraz dobre właściwości użytkowe. Ich zaletą jest mała gęstość, odporność na korozję oraz łatwość, z jaką się je przetwarza [2]. Charakteryzują się one także niskimi kosztami przetwarzania dużych serii gotowych wyrobów w porównaniu do innych grup materiałów oraz możliwością wielokrotnego przetwórstwa. Materiały te tłumią hałas i drgania, poprawiają komfort i estetykę wnętrza, służą do zwiększania bezpieczeństwa biernego w pojazdach. Sprawdzają się jako tworzywo w produkcji dekoracyjnych detali, np. emblematów, znaków firmowych, pasków ozdobnych itp.

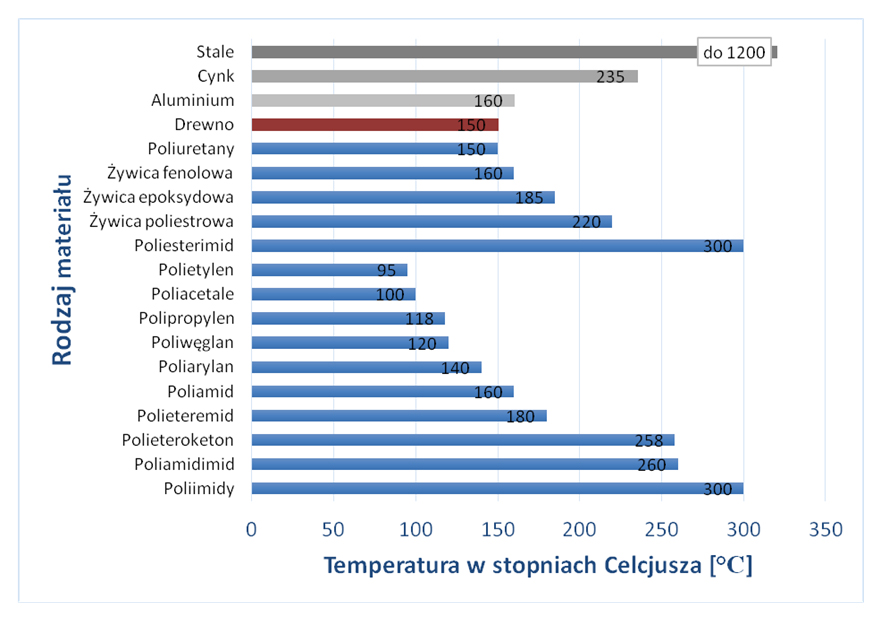

W branży motoryzacyjnej wraz z rozwojem technologii zaczęto stosować coraz większą ilość materiałów na bazie tworzyw polimerowych, głównie w celu zmniejszenia masy pojazdu, a co za tym idzie - obniżenia zużycia paliwa. Wykres na rys. 1 pokazuje przyrost masy tworzyw w pojazdach samochodowych na przestrzeni ostatnich 20 lat.

Rys. 1. Średni udział tworzyw polimerowych w masie samochodów osobowych w kolejnych latach [9, 16, 17]

Średni udział tworzyw w masie samochodów produkowanych w latach 1977-1995 wynosił ok. 8% [9], w samochodach z lat 1995-2005 - ok. 17% [9, 17]. Najszybszy przyrost przypada na lata 2000-2015, masa ta wzrosła wówczas o ok. 224 kg. Obecnie ogólna masa tworzyw stosowanych w pojazdach, uśredniona na podstawie kilku marek samochodów (w tym: BMW 3, Audi A4, Skoda Octavia i Opel Astra) wynosi ok. 433,5 kg [17]. Jest to w porównaniu z rokiem 1975 niemalże sześciokrotny wzrost i stanowi ok. 30% masy całego pojazdu [9, 14, 16], a do 2030 r. ma wzrosnąć do ok. 70% [16].

Przemysł chemiczny ściśle współpracuje z firmami zajmującymi się produkcją samochodów i wychodzi naprzeciw wciąż rosnącym potrzebom i wymaganiom w zakresie stosowania tego typu materiałów w branży motoryzacyjnej.

Należy również wspomnieć, że zastosowanie innowacyjnych rozwiązań, efektywnych technologii i lekkich konstrukcji obniża koszty produkcji samochodów.

Więcej tworzyw

Do budowy pojazdów wykorzystywane są różne rodzaje materiałów polimerowych: elastomery, tworzywa termoplastyczne i utwardzalne. Stosuje się coraz więcej materiałów modyfikowanych, wzmacnianych, maleje natomiast liczba homopolimerów.

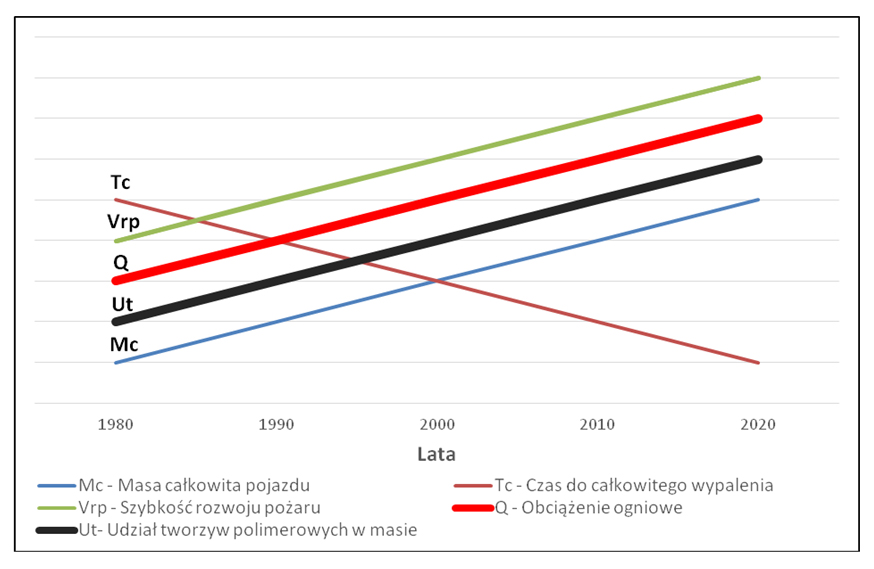

Elementy karoserii, nadkola, osłony, zderzaki, a także niektóre elementy zawieszenia pojazdu stanowią ok. 48% tworzyw w samochodach osobowych. Najciekawsze jednak jest używanie tych materiałów w komorze silnika, do niedawna niemożliwe ze względu na warunki tam panujące. Właściwości tworzyw, które decydują o tym, czy można zastosować je w konstrukcjach samochodowych, to m.in: wytrzymałość mechaniczna, sztywność, zdolność do pochłaniania energii, cechy izolacyjne, rozszerzalność termiczna i odporność na podwyższoną temperaturę, a także właściwości tribologiczne (dotyczą procesów zachodzących w ruchomym styku ciał stałych; parametry określane w badaniach ruchowych, opisujące właściwości tribologiczne materiału to np.: wartość współczynnika tarcia, intensywność zużycia, odporności na zużycie, temperatura tarcia). Ostatnia cecha jest tu jedną z najistotniejszych, zwłaszcza gdy chodzi o elementy zabudowywane w otoczeniu silnika. Obecnie w przemyśle stosuje się materiały polimerowe, które mogą być bezpieczne użytkowane w temperaturze do 300°C [1]. Rys. 3 przedstawia porównanie temperatury użytkowania materiałów konwencjonalnych i tworzyw polimerowych.

Rys. 2. Zestawienie temperatur użytkowania materiałów konwencjonalnych i tworzyw polimerowych [1]

Jak widać, niektóre materiały polimerowe mają wyższą temperaturę użytkowania niż np. drewno, cynk czy aluminium (szczególnie energochłonne w procesie wytwarzania, a mimo to powszechnie stosowane w komorze silnika).

Z uwagi na właściwości palne i odporność termiczną w pojazdach samochodowych w większości stosuje się tworzywa polimerowe niepalne lub trudnopalne.

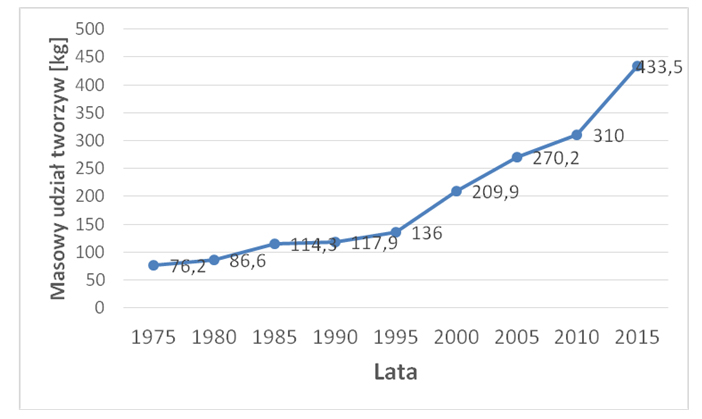

Zwiększenie udziału procentowego tworzyw sztucznych w konstrukcjach samochodowych obniża wprawdzie koszty ich produkcji, ale przyczynia się do wzrostu obciążenia ogniowego. Z uwagi na małą gęstość, a także małą stabilność termiczną materiały polimerowe pod wpływem oddziaływania bodźca energetycznego szybko zmieniają kształt i porowatość, co wpływa na kinetykę palenia [6, 8]. Im więcej materiałów polimerowych znajdzie się w danym obszarze, tym szybszy będzie rozwój pożaru, a czas do całkowitego wypalenia - krótszy. Obrazuje to rys. 3. Wynika z niego również, że mimo stosowania coraz większej ilości materiałów polimerowych całkowita masa pojazdu rośnie. Jest to podyktowane wykorzystywaniem coraz bardziej zaawansowanych systemów i większej liczby podzespołów. Gdyby jednak zrezygnować z używania materiałów polimerowych, masa całkowita pojazdów rosłaby znacznie szybciej. Wykresem jej funkcji zamiast linii prostej byłaby parabola.

Rys. 3. Wzrost obciążenia ogniowego w pojazdach związany ze wzrostem udziału materiałów polimerowych w ich budowie na przestrzeni lat [15]

Spalanie polimerów

Tworzywa polimerowe jako materiały organiczne mają niekorzystne właściwości palne. Praktycznie wszystkie polimery naturalne i syntetyczne, a w szczególności poliolefiny oraz powstałe z nich tworzywa sztuczne, palą się po przyłożeniu do nich źródła ognia [7].

Spalanie polimerów jest procesem wieloetapowym, w którym występują powiązane, złożone zjawiska chemiczne i fizyczne [3]. Pod wpływem zewnętrznego bodźca energetycznego (np. płomień, strumień promieniowania cieplnego) dochodzi do ogrzewania materiału. Spalanie warstwy wierzchniej materiału polimerowego może być zainicjowane przez dostarczenie energii wystarczającej do wywołania miejscowego rozkładu termicznego, w wyniku którego następuje wydzielenie produktów gazowych zdolnych do zapłonu pilotowego po wymieszaniu z powietrzem (lub tlenem) [12]. W tych warunkach może również dojść do samozapłonu gazowych produktów rozkładu termicznego w wyniku np. uszkodzenia izolacji kabli, tarcia czy dostarczenia z zewnątrz strumienia ciepła. Skutkiem nagrzania jest często rozpad fazy krystalicznej (topnienie) lub zmniejszenie lepkości fazy amorficznej polimerów. Rozpoczyna się proces depolimeryzacji (reakcji odwrotnej do polimeryzacji), czyli skracania długości makrocząsteczek. Wówczas w przypadku materiałów termoplastycznych może wystąpić topienie i kapanie. Krople odłączające się od materiału obniżają miejscową temperaturę jego powierzchni, a tym samym wpływają na dalszy przebieg rozkładu termicznego i szybkości palenia [12]. Dodatkowe zagrożenie, jakie stwarzają rozgrzane krople materiału polimerowego, to przenoszenie ognia na inne materiały. Powyżej 400°C rozpoczyna się endotermiczna piroliza lub rozkład termiczny [8]. W wyniku pirolizy lub rozkładu termicznego powstają palne gazy, które w połączeniu z utleniaczem mogą spowodować zapłon.

Tendencje do tlenia czy żarzenia wykazują jedynie tworzywa termoutwardzalne, tworzywa termoplastyczne zaś topią się i mają tendencje do spalania palnej fazy lotnej.

Proces rozkładu termicznego bądź pirolizy materiałów polimerowych termoutwardzalnych jest bardziej złożony. Podczas pirolizy czy rozkładu termicznego dochodzi do sieciowania (tworzenia makrocząsteczek o przestrzennej trójwymiarowej strukturze), zachodzą reakcje rekombinacji rodników powstałych w wyniku rozpadu wiązań chemicznych, a w ich wyniku powstają produkty ciekłe, gazowe oraz struktury zwęglone. Powstała na powierzchni materiału polimerowego warstwa zwęglona ogranicza doprowadzanie ciepła do wnętrza palącego się materiału. Piroliza bądź rozkład termiczny polimeru powoduje wydzielanie gazów i na skutek rozszerzalności cieplnej prowadzi do naprężeń w warstwie zwęglonej, która zaczyna pękać. Wraz z postępem rozkładu termicznego zwęglenie powstaje w coraz głębszych warstwach materiału polimerowego. W kontakcie z powietrzem następuje utlenienie koksu, czego objawem jest żarzenie, aż do całkowitego spalania - pozostałością jest tylko popiół. Wówczas szybkość ubytku masy może być 10 razy mniejsza w porównaniu z pirolizą [8].

W sprzyjających warunkach mieszanina palna (produktów lotnych palnych z powietrzem) może ulec zapaleniu. Zapłon wymuszony produktów lotnych palnych tworzy się wtedy, gdy powstałe z rozkładu termicznego gazy palne osiągną stężenie w zakresie granic wybuchowości (palności) i wówczas wystarczy dostarczyć bodziec pilotowy, np. płomień lub iskrę elektryczną, aby doszło do pojawienia się płomienia na powierzchni materiału polimerowego. Samozapłon (zapłon samorzutny, zapalenie) można zaobserwować wówczas, gdy palne gazy osiągną odpowiednią temperaturę, równą temperaturze samozapalenia (zapalenia) chociaż jednego ze składników palnych w powietrzu, bez udziału pilotowego bodźca energetycznego. Temperatury zapłonu produktów lotnych palnych materiałów polimerowych są czasami niższe o kilkadziesiąt stopni od temperatury samozapłonu odpowiednich materiałów polimerowych [14]. Dalsze podtrzymywanie procesu spalania uwarunkowane jest bilansem energetycznym układu, czyli ilością ciepła wytwarzanego przez palący się materiał, które niezbędne jest do dalszego rozkładu termicznego i ilości ciepła emitowanego do otoczenia.

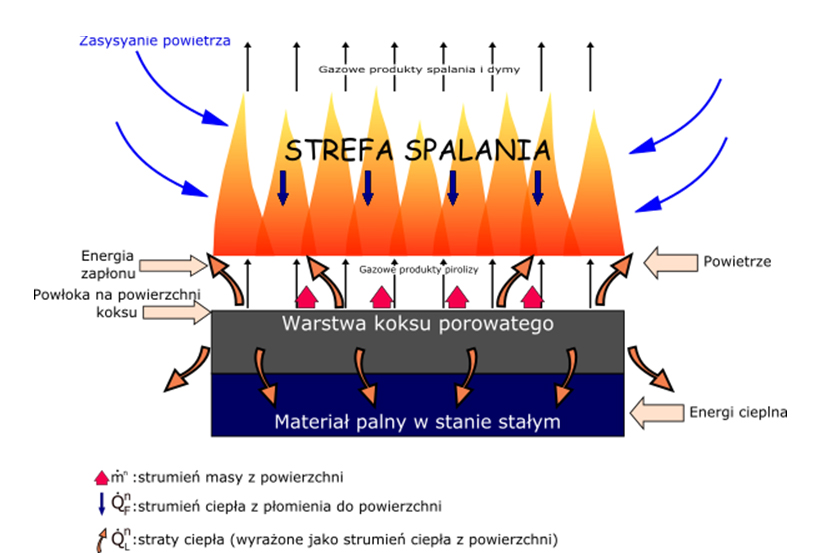

Rys. 4. Schemat spalania płomieniowego materiału polimerowego [3, 8]

Na rys. 4 przedstawiono proces palenia się tworzywa termoutwardzalnego, które oprócz spalania palnej fazy lotnej wykazuje tendencje do tlenia i żarzenia, w wyniku czego na powierzchni materiału tworzy się porowata warstwa koksu. Tlenie materiału polimerowego powstaje w przypadku spalania bezpłomieniowego. Zjawisko tlenia dotyczy jedynie tych materiałów polimerowych, które nie miękną i nie topią się podczas ogrzewania, tylko tworzą sztywną porowatą strukturę zwęgloną (np. niektóre pianki poliuretanowe w obecności bodźca energetycznego niepłomieniowego). Dla polimerów syntetycznych stosowanych m.in. w budownictwie lub transporcie, gdzie pożar jest największym zagrożeniem dla życia człowieka ze względu na swoje szybkie rozprzestrzenianie, wymaga się zachowania równowagi pomiędzy funkcjonalnością materiałów polimerowych, a ryzykiem związanym z niebezpieczeństwem zapalenia się ich..

Destrukcyjne działanie płomienia niszczy strukturę polimeru, natomiast produkty procesu spalania ze względu na swoją toksyczność mogą stać się bezpośrednią lub pośrednią przyczyną śmierci [11]. Za najbardziej niebezpieczne produkty uznaje się cyjanowodór i tlenek węgla. Należy zwrócić uwagę również na zjawisko synergizmu podczas jednoczesnego oddziaływania tlenku węgla i cyjanowodoru na organizmy żywe [10, 11] - sumaryczny efekt toksyczności mieszaniny tych dwóch substancji jest większy od sumy indywidualnych zagrożeń, jakie stwarzają.

Substancje szkodliwe powstałe w wyniku spalania tworzyw sztucznych przedostają się do ludzkiego organizmu wszystkimi trzema możliwymi drogami, a więc przez drogi oddechowe, wskutek absorpcji przez skórę oraz przez przewód pokarmowy. Zagrożenie tymi związkami jest funkcją ich stężenia, szybkości jego narastania oraz czasu przebywania w skażonej atmosferze. Ilość dymu wydzielanego w procesie palenia się polimerów jest równie ważna, jak szybkość wydzielania się CO i CO2, ponieważ przyczynę śmierci w pożarze stanowią częściej produkty toksyczne i dym niż bezpośrednie działanie ognia [10].

Uniepalnianie tworzyw polimerowych

W celu zmniejszenia palności tworzyw sztucznych modyfikuje się je fizycznie związkami redukującymi zdolność do podtrzymywania i rozprzestrzeniania płomieni. Substancje te zarówno w nomenklaturze naukowej, jak i w przemyśle określane są jako antypirenylub retardanty płomienia. Retardanty powodują zwiększenie energii niezbędnej do zapoczątkowania procesu spalania, ale nie zabezpieczają całkowicie przed możliwością zapalenia się polimeru i jego dalszego spalania. Poza tym dodanie chemicznych środków ogniochronnych do polimeru zazwyczaj prowadzi do powstania większej gęstości i toksyczności dymu w stosunku do gęstości i toksyczności dymu uzyskanego z materiałów niemodyfikowanych [10]. Poliuretan, stanowiący składnik pianek poliuretanowych, z których wykonywane są fotele w pojazdach samochodowych, podczas spalania wydziela cyjanowodór. Człowiek poddany inhalacji oparami cyjanowodoru w zamkniętym pomieszczeniu zdolny jest przeżyć zaledwie 90 s [13]. Inhalacja w otwartej przestrzeni naraża na zatrucie, a po dłuższym czasie grozi również śmiercią.

Podsumowanie

W przemyśle nie ma tworzyw, które nie palą się, nie rozprzestrzeniają płomienia i nie wydzielają trujących i toksycznych gazów. Ich właściwości, m.in. mała gęstość, która ma bezpośrednie przełożenie na małą masę wyrobów z tych materiałów przy jednoczesnej wysokiej odporności mechanicznej, a także odporność na korozję, są jednak bardzo cenione przez konstruktorów.

Dlatego zawsze należy zwracać szczególną uwagę na to, gdzie i w jakich warunkach dany komponent będzie eksploatowany.

Należy pamiętać, że żadne modyfikacje tworzyw sztucznych, także wprowadzane do materiałów środki ognioochronne, nie sprawią, że staną się one w pełni bezpieczne w warunkach pożarowych. W działaniach ratowniczo-gaśniczych podczas pożarów pojazdów samochodowych strażacy powinni kierować się rozwagą i unikać rutyny. Brawura w działaniach ratowniczo-gaśniczych i bezmyślność mogą przynieść tragiczne skutki.

Kpt. Sylwester Norwiński

jest doktorantem w Zakładzie Przetwórstwa Polimerów Politechniki Częstochowskiej, starszym specjalistą ds. operacyjnych w KP PSP Koluszki

Fot. Sylwester Norwiński

Rynek motoryzacyjny rozwija się dynamicznie i jest perspektywiczny. Polska znajduje się na szóstym miejscu w Unii Europejskiej pod względem liczby samochodów. Wyprzedzają nas jedynie Niemcy, Włochy, Francja, Wielka Brytania i Hiszpania [4]. Zgodnie z danymi GUS na koniec 2014 r. liczba zarejestrowanych samochodów osobowych w naszym kraju wyniosła niewiele ponad 20 mln i była większa o 3,1% niż w 2013 r. Na 1000 mieszkańców przypadało 520 samochodów, przy średniej dla 27 krajów UE wynoszącej 484. W praktyce oznacza to, że jeden samochód w Polsce przypada na dwóch mieszkańców, a jeszcze w 2000 r. przypadał na czterech.

Przypisy

- Bielefeldt K., Papacy W., Walkowiak J., Ekologiczny samochód. Tworzywa sztuczne w technice motoryzacyjnej, cz. 1. „Archiwum Motoryzacji” 2011, nr 2

- Dobrosz K., Matysiak A., Tworzywa sztuczne: właściwości i zastosowanie, Wydawnictwa Szkolne i Pedagogiczne, Warszawa 1985.

- Drysdale D., An introduction to fire dynamics”, John Wiley and Sons, New York 1985.

- GUS, Materiał na konferencję prasową w dniu 29 sierpnia 2014 r.

- Iwko J., Zachowanie się tworzyw sztucznych w warunkach pożarowych, „Tworzywa Sztuczne i Chemia” 2009, nr 3

- Jankowska G., Przygocki W., Włochowicz A., Palność polimerów i materiałów polimerowych, Warszawa 2007.

- Jurkowski B., Niektóre aspekty badań palności kompozytów polimerowych, Czasopismo techniczne 2009.

- Jurkowski B., Jurkowska B., Rydarowski H., Palność materiałów polimerowych, Wydawnictwo Politechniki Poznańskiej, Poznań 2010

- Kulawik. A., Machnicka-Hławiczka M., Mamos J., Steinhoff J., Recykling odpadów tworzyw sztucznych pochodzących ze zużytych samochodów, Główny Instytut Górnictwa w Katowicach, Gliwice-Praga 2011

- Półka M., Metoda Badania właściwości dymotwórczych materiałów wg P-89/B-02856.

- Półka M., Oddziaływanie produktów spalania na ludzi w różnych fazach pożaru Konferencja SITP, Zakopane, 1−4.04.2004.

- Półka M., Tworzywa sztuczne w pożarze, „Przegląd Pożarniczy” 2003, nr 11

- Półka M., Majder-Łopatka M., Podwójna natura pianek, „Przegląd Pożarniczy” 2003, nr 8.

- Stauber R., Werkstoffe im Automobilbau - Anforderungen und Trends, BMW Group, München 2006 r.

- Sygit B., Guzewski P., Czynniki konstrukcyjne determinujące pożary samochodów osobowych i ich ustalanie w praktyce śledczej, Wydawnictwo IES 2004, „Prokuratura i Prawo” 2014 r., nr 10

- http://www.ingenieur360.de/allgemeines/kunststoffanteil-im-auto-steigt-kontinuierlich, dostęp 16.07.2015 r.

- http://www.autocentrum.pl/dane-techniczne, dostęp 20.07.2015 r.