Wyzysk ponad bezpieczeństwo?

11 Kwietnia 2022Wielkie firmy, wielkie pieniądze, a z drugiej strony jedno z najbiedniejszych państw Azji. Czy można zakończyć pogoń za zyskiem, „eksport ryzyka” produkcji odzieży i związane z nim poważne zagrożenia dla tych, którzy są tym „eksportem” obciążeni? Straty - ludzkie i finansowe są ogromne. Jak przeciwdziałać zagrożeniom może lokalny system ochrony przeciwpożarowej? Warto przeanalizować te zagadnienia na przykładzie dwóch wielkich katastrof, do których doszło w Bangladeszu w ostatnim dziesięcioleciu.

Państwo to należy do najbiedniejszych, a przy tym najgęściej zaludnionych krajów świata. Na powierzchni 148 460 km² żyje 163 187 tys. mieszkańców, czyli 1133 osoby/km². W przemyśle tekstylnym zatrudnienie znajduje wielu Banglijczyków, walczących o swój byt w tych trudnych warunkach demograficznych i gospodarczych. Niestety, w takich okolicznościach nietrudno o nieprawidłowości w zakresie bezpieczeństwa i organizacji pracy.

Państwo to należy do najbiedniejszych, a przy tym najgęściej zaludnionych krajów świata. Na powierzchni 148 460 km² żyje 163 187 tys. mieszkańców, czyli 1133 osoby/km². W przemyśle tekstylnym zatrudnienie znajduje wielu Banglijczyków, walczących o swój byt w tych trudnych warunkach demograficznych i gospodarczych. Niestety, w takich okolicznościach nietrudno o nieprawidłowości w zakresie bezpieczeństwa i organizacji pracy.

Szacuje się, że w Bangladeszu rocznie ginie w pracy ponad 11 tys. osób, a 24,5 tys. umiera z powodu chorób zawodowych. Kolejne 8 mln doznaje urazów w pracy, wiele z nich prowadzi do trwałej niepełnosprawności. Skala codziennych wypadków jest porażająca, ale w Bangladeszu doszło także do największych katastrof w przemyśle tekstylnym. Możemy z pewnością zaliczyć do nich tragedię w Rana Plaza w Szabharze oraz pożar w fabryce Tazreen Fashion w Ashulia.

Zbagatelizowany pożar

24 listopada 2012 r. doszło do pożaru w fabryce Tazreen Fashion w Bangladeszu. O 18.40 włączył się alarm, jednak kierownik nakazał zgłaszającemu problem powrót do pracy. Po kilku minutach pracownicy zobaczyli dym. Pożar rozpoczął się na parterze fabryki, zamykając drogę ewakuacji wszystkim pracownikom znajdującym się na dziewięciu piętrach budynku. Dodatkową komplikacją była duża ilość materiałów palnych - tkanin i przędz, które pozwoliły płomieniom szybko rozprzestrzeniać się na kolejne piętra.

Zanim strażacy ugasili pożar, ogień trawił fabrykę ponad 18 godz. Ostatecznie pozbawił życia co najmniej 117 osób, a ponad 200 zostało rannych. Najwięcej osób zginęło na II piętrze - drogi ewakuacyjne były zbyt wąskie, by mogli wydostać się z pułapki. Zanim pracownicy zaczęli się stamtąd ewakuować, pożar rozprzestrzenił się na tyle, że nie mieli szans na ucieczkę i przeżycie. Z drugiego piętra wydobyto 69 ciał.

Ludzie, by uciec przed płomieniami, wyskakiwali z okien - niestety dwanaście osób straciło w ten sposób życie. Części pracowników ratunek przyniosło skierowanie się do miejsca, które paradoksalnie w tej sytuacji przychodzi na myśl jako ostatnie schronienie - na dach budynku. Stamtąd ewakuowano ich wojskowymi samolotami i helikopterami ratowniczymi.

Nieoficjalnie przyczyną tragedii były rażące zaniedbania i nieprzestrzeganie podstawowych zasad bezpieczeństwa w fabryce - kable elektryczne nie były w żaden sposób osłonięte. W zakładzie nie było również systemów zabezpieczających przed pożarem.

Kierownik operacyjny straży pożarnej Mohammad Mahbub stwierdził, że w fabryce brakowało odpowiednich wyjść ewakuacyjnych, które umożliwiłyby ucieczkę z budynku, zwłaszcza że pożar wybuchł w magazynie na parterze i szybko przenosił się na wyższe piętra. Wszystkie trzy klatki schodowe w budynku prowadziły przez parter, co w przypadku pożaru na pierwszej kondygnacji uczyniło je bezużytecznymi i niezwykle niebezpiecznymi. Wielu pracowników zostało uwięzionych w tej pułapce, nie byli w stanie bezpiecznie wydostać się z płonącego budynku.

Na miejscu zebrał się tłum złożony z tysięcy krewnych i gapiów, by utrzymać porządek, na miejsce zdarzenia skierowano banglijską armię. Wiele ofiar w wyniku ciężkich oparzeń było niemożliwych do zidentyfikowania przez rodziny, które musiały czekać na wyniki testów DNA nawet sześciu miesięcy.

Analizując ten tragiczny pożar, warto zapytać o konkretne techniczne rozwiązania, które zapobiegłyby pożarowi. W firmie można było zastosować np. wyłączniki różnicowoprądowe (PN-EN 61008-2-1:2002) bez wbudowanego zabezpieczenia nadprądowego do użytku domowego i podobnego (RCCB) lub wyłączniki różnicowo-prądowe (PN-EN 61009-1:2005) z wbudowanym zabezpieczeniem nadprądowym do użytku domowego i podobnego (RCBO).

Rana Plaza - niewyobrażalne

24 kwietnia 2013 r. w Szabharze doszło do tragicznej w skutkach i szeroko komentowanej na świecie katastrofy kompleksu Rana Plaza. Spowodowało ją łamanie praw pracowniczych oraz przepisów BHP.

Fabryki odzieży zostały otwarte o godz. 8.00, pracownicy rozpoczęli planowo realizację swoich zadań. Nastąpiła jednak przerwa w dostawie prądu. Włączono generatory Diesla na szczycie obiektu. Nagle zawaliły się filary budynku, a sufity od góry do dołu runęły. Betonowe słupy zwisały niebezpiecznie, bliskie złamania i runięcia w dół.

Media donosiły, że dzień przed katastrofą zauważono w filarach kilka pęknięć. Firmy ulokowane na niższych piętrach (sklepy i bank) zostały natychmiast zamknięte. Niestety kierownictwo pięciu fabryk odzieżowych znajdujących się na wyższych piętrach zmusiło swoich pracowników do dalszej pracy.

Według prowadzących śledztwo przyczyną zawalenia się budynku były wibracje wielkich generatorów. Ponadto architekt, który projektował obiekt, potwierdził, że miał on mieć pięć pięter, a nie osiem (bez jego wiedzy, nielegalnie, dobudowano trzy). Nie bez znaczenia był również fakt, że budynku nie przystosowano do tak ciężkich urządzeń, jak maszyny tekstylne i wielkie generatory.

Akcja ratownicza

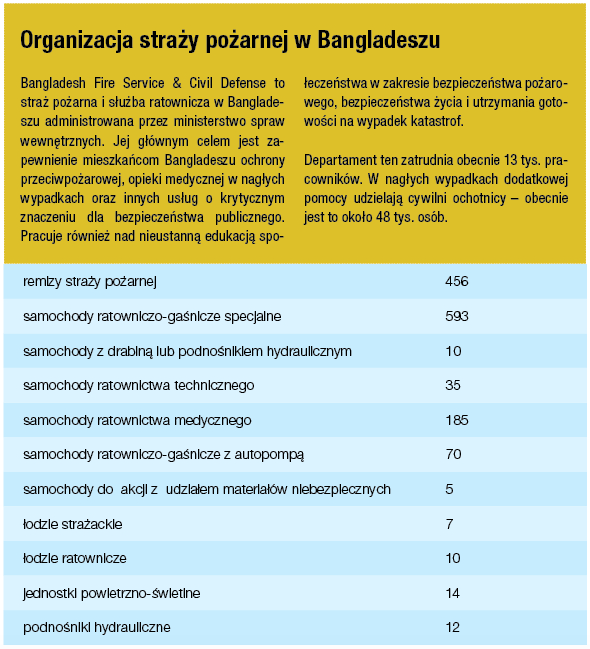

Z informacji podawanych przez różne źródła wynikało, że jednostki straży pożarnej i obrony cywilnej przybyły na miejsce zdarzenia w ciągu 30 min. Na pomoc ruszyły także osoby znajdujące się w pobliżu, słysząc krzyki ofiar uwięzionych pod gruzami budynku. Pierwszego poszkodowanego udało się uratować już po niespełna 30 min od rozpoczęcia akcji ratowniczej. Po otrzymaniu informacji o katastrofie do działań wyruszyły także jednostki policji, batalionu szybkiego działania (sił specjalnych złożonych z personelu wojskowego i policyjnego) oraz sił zbrojnych Bangladeszu i Ansar (pomoc dla regularnej policji).

Na początku w akcji ratowniczej uczestniczyło około 200 pracowników straży pożarnej i obrony cywilnej i około 200 mieszkańców. Pobliskie jednostki pogotowia ratunkowego wysyłały dobrowolnie swoje karetki, które miały przewozić ofiary do szpitali. Na miejsce zdarzenia przybyli również lekarze oraz studenci medycyny, którzy założyli obozy medyczne, aby w nagłych wypadkach zapewnić pomoc poszkodowanym.

W ciągu pierwszych kilku godzin po katastrofie zespoły medyczne w obozach udzielały pomocy wszystkim poszkodowanym. Przywozili ich m.in. wolontariusze różnych organizacji Następnie pacjenci przewożeni byli do pobliskiego szpitala, na dalszą diagnozę stanu zdrowia.

Niestety liczba ofiar była porażająca. W katastrofie kompleksu Rana Plaza zginęły 1132 osoby.

|

|

Pożar w Tazreen Fashion |

Katastrofa w Rana Plaza |

|

przyczyna tragedii |

pożar |

zawalenie budynku |

|

ranni |

+/- 200 osób |

+/- 2500 osób |

|

ofiary śmiertelne |

117 osób |

1127 osób |

|

czas trwania akcji ratowniczej |

brak danych |

17 dni |

Jak można było zapobiec tragedii

Budynek należało wznieść zgodnie z projektem - obciążenie trzema ponadprogramowymi piętrami przekraczało jego możliwości nośne. Ponadto kierownictwo nie powinno było bagatelizować ostrzeżeń robotników, którzy kilka dni przed katastrofą zgłaszali powiększenie się rys na ścianach fabryki. Z dachu budynku należało także usunąć duże generatory, które emitowały drgania.

Kluczowa jest dbałość o zdrowie i życie pracowników - przez zawieranie umów o pracę oraz realizację przepisów kodeksu pracy regulującego prawa i obowiązki pracowników i pracodawców.

To nie może się powtórzyć

W listopadzie 2013 r. trzy grupy ds. regulacji bezpieczeństwa: Accord on Fire and Building Safety in Bangladesh, Alliance for Bangladesh Worker Safety i National Tripartite Action Plan uzgodniły, że przyjrzą się nowemu, ujednoliconemu zestawowi norm bezpieczeństwa pracy dla fabryk odzieży.

Nowe standardy wymagałyby zintensyfikowanych szkoleń inspektorów fabryk. Inspekcje byłyby przeprowadzane przez dwóch różnych inspektorów z doświadczeniem w tej dziedzinie, każda z kontroli trwałaby co najmniej pięć lat, a łączny okres co najmniej 20 lat. Normy regulowałyby również odstępy między wyjściami, by drogi ewakuacji z budynku były dostępne z wielu stron, a odpowiednie rozmieszczenie maszyn na piętrze pozwoliłoby zachować prawidłowe szerokości dróg ewakuacyjnych.

Około 25 amerykańskich firm, na czele z Wal-Mart i Gap Inc., podpisało pakt zobowiązujący je do inwestowania w inspekcje i modernizacje zakładów oraz do osobistego nadzorowania kontroli 600 fabryk odzieży w Bangladeszu. Ponad 100 europejskich marek zgodziło się utrzymać swoje kontrakty z fabrykami w Bangladeszu oraz pokryć część kosztów ich modernizacji i konserwacji przez 2 lata, a jednocześnie nadzorować przebieg kontroli 1600 fabryk odzieżowych. Rząd Bangladeszu zobowiązał się do inspekcji 1200 kolejnych fabryk, z czego wywiązał się w niedługim czasie po kontrolach przeprowadzonych w poprzednich fabrykach.

Poprzednie przepisy

Jak wyglądały wobec tego wcześniej obowiązujące normy?

W celu zapewnienia bezpieczeństwa pracownikom maszyny miały być ogrodzone, żadna młoda osoba nie mogła pracować przy niebezpiecznej maszynie, w przestrzeniach zamkniętych miały znajdować się włazy o odpowiedniej wielkości, aby w razie awarii pracownicy mogli uciec.

Do obowiązków najemcy, agenta, kierownika lub osoby odpowiedzialnej za fabrykę czy proces należało podjęcie natychmiastowych działań naprawczych, jeśli byli przekonani o istnieniu bezpośredniego zagrożenia. Powinni byli również niezwłoczne przesłać raport o podjętych działaniach do najbliższego inspektora.

Najemca lub kierownik fabryki lub jakakolwiek inna osoba, która w danym momencie zarządzała fabryką, mieli również dopilnować przeprowadzenia badań z zakresu bezpieczeństwa i higieny pracy. Musieli także zapewnić wszelkie niezbędne do tego materiały, w tym obiekty do badania oraz testowania urządzeń i maszyn, a także pobierania próbek i innych danych.

Działania biznesu i władz

Rząd Stanów Zjednoczonych zwiększył finansowanie programów niosących pomoc techniczną w Bangladeszu, takich jak te prowadzone przez AFL-CIO's Solidarity Center, które zwiększają zdolność pracowników do organizowania się i angażowania się w życie firmy.

Marki odzieżowe i detaliści, zwłaszcza ci prowadzący rozwiniętą działalność biznesową w Bangladeszu, tacy jak Wal-Mart, Gap i inni z Sojuszu na rzecz Bezpieczeństwa Pracowników Bangladeszu, powinni podjąć działania długoterminowe, przygotować programy mające na celu edukację banglijskich dostawców w kwestii ustaw dających prawo do organizowania związków zawodowych. Ważne, by wspólnie się rozwijali i wdrożyli politykę zerowej tolerancji dla dostawców działających antyzwiązkowo. Ważne jest również opracowywanie i wdrażanie skutecznych sankcji wobec właścicieli fabryk, którzy nie przestrzegają prawa.

Rząd Bangladeszu powinien działać szybko, aby zreformować istniejące reguły prawne, w tym dotyczące prawa pracy dla stref przetwarzania eksportu, i uzgodnić je z międzynarodowymi normami w tym zakresie.

Aby chronić zdrowie pracowników, konieczne jest czuwanie nad czystością każdej fabryki i stosowanie odpowiednich środków ostrożności. Należy zapewnić odpowiedni system odwadniający, oświetlenie, wentylację, temperaturę oraz bezpieczne drogi ewakuacyjne i wyjścia awaryjne o odpowiedniej szerokości.

Pogorszenie sytuacji

Od czasu zakończenia inicjatyw dla bezpieczeństwa, służących interesom marek i sprzedawców detalicznych po katastrofie w Rana Plaza, fabryki w Bangladeszu ponownie stają się bardziej niebezpieczne. Z badań przeprowadzonych przez ośrodek analityczny Centre for Policy Dialogue (CPD) wynika, że liczba pracowników poszkodowanych w wypadkach wzrosła w 2020 r. prawie o 24 proc. w porównaniu do poprzednich 12 miesięcy.

Biorąc pod uwagę, ile usprawnień w zakresie bezpieczeństwa wprowadzono w fabrykach w latach 2013-2018, trudno wytłumaczyć tę niepokojącą tendencję. Poruszono tę kwestię w raporcie pt. „Bezpieczeństwo przemysłowe”.

Poprawa warunków pracy musi z pewnością obejmować wewnętrzne reformy w Bangladeszu, zarówno jeśli chodzi o bardziej rygorystyczne przepisy dotyczące bezpieczeństwa, pracy i zdrowia, jak i ich egzekwowanie. Należy również zmniejszyć presję wywieraną przez kupujących na dostawców, by obniżyli koszty wyrobów gotowych.

Do września 2020 r. ponad 357 tys. z 4 mln pracowników przemysłu odzieżowego w kraju straciło pracę, a wielu innych zostało zmuszonych do zaakceptowania niższych płac. Według Bangladesh Garment Manufacturers and Exporters Associationcałkowity eksport tekstyliów w 2020 r. spadł o prawie 17%. Oxfam we współpracy z Uniwersytetem Monash opublikował w listopadzie 2020 r. raport zadający „poważne pytania o zaangażowanie marek w zapewnienie pracownikom w ich łańcuchach dostaw godnej płacy i pracy w godnych warunkach”. Na podstawie ankiet oraz pogłębionych wywiadów z podmiotami z branży oceniono praktyki zakupowe dziesięciu wiodących australijskich sprzedawców mody.

Detaliści i marki muszą być o wiele bardziej zaangażowani w badanie sytuacji w fabrykach, w których się zaopatrują oraz dbanie o to, by była coraz lepsza. Może to być rozwiązaniem problemu rozbieżności pomiędzy zyskami a odpowiedzialnością.

Prawo serii

Do 2019 r. liczba tragedii w banglijskim przemyśle tekstylnym malała, ale w 2020 r. kryzys związany z COVID-19 i związana z tym anulacja zamówień oraz brak wpłat zadeklarowanych przez detalistów w fabrykach spowodował ponowny wzrost liczby wypadków i awarii. Aby prawo serii nie powróciło, wszyscy muszą się wywiązywać z ustaleń zawartych w porozumieniu w sprawie bezpieczeństwa przeciwpożarowego i budowlanego w Bangladeszu.

Wyzysk ponad bezpieczeństwo

Literatura dostępna u autorów

Wioletta Skalska, Monika Sobańska i Łukasz Szelka są studentami inżynierii bezpieczeństwa pracy na Wydziale Inżynierii Procesowej i Ochrony Środowiska Politechniki Łódzkiej.

dr inż. Paweł wolny jest adiunktem badawczo-dydaktycznym Wydziału Inżynierii Procesowej i Ochrony Środowiska oraz doradcą autorów

dr inż. Paweł Wolny jest adiunktem badawczo-dydaktycznym na Wydziale Inżynierii Procesowej i Ochrony Środowiska Politechniki Łódzkiej